地铁工程属大体积地下工程百年大计,混凝土作为地铁工程用量最大的材料,对地铁工程的耐久性起着决定性的作用,严寒地区地铁工程技术更为复杂,冻融、干湿、腐蚀性离子以及碱集料反应、氯离子腐蚀、硫酸盐腐蚀、碳化作用、冻融循环、杂散电流等多因素都对地铁工程混凝土的耐久性有严重影响,多因素耦合作用下长期耐久性已成为地铁工程领域重要的前沿课题。另一方面,我省尾矿废渣等大宗固废积存量数十亿吨,对生态环境带来了严重污染和危害,急需高质化综合利用。

多年来,吉林建筑大学高性能混凝土与绿色生态建材研发团队聚焦城市轨道交通工程建设和固废综合利用国家和区域发展重大战略需求和科技前沿,针对地铁工程混凝土领域多因素耦合作用下长期耐久性和固废高质化利用的重大难题,根据严寒地区特殊气候条件,利用地域性多源尾矿废渣等大宗固废,创新性地通过固废基骨料精细化预处理、固废基高性能掺合料-骨料协同、强度与耐久性并重、减缩抗裂、流变性能调控、关键性能提升等六大关键技术群,成功制备出具有高工作性、高抗渗性、高抗碳化性、高抗冻性、高抗腐蚀性、高耐久性地铁工程系列高性能低碳混凝土以及装配式预制盾构管片、预制轨枕、预制地铁车站构件等专用装配式预制构件以及应用技术,创造性地破解了瓶颈严寒地区地铁工程混凝土多因素耦合作用下长期耐久性100年以上的技术难题,同时缓解了建材资源短缺与固废对环境污染的双重危机,实现了混凝土材料的低碳化绿色化。该技术荣获2024年度吉林省科学技术奖一等奖。

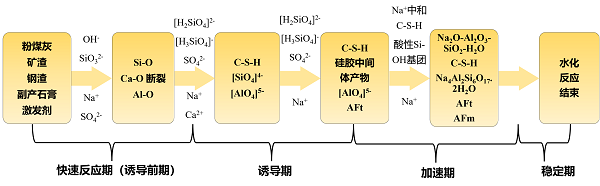

图1 多源固废胶凝材料早期水化过程及水化产物演化规律

(a)抗渗性能试验 (b)力学性能试验 (c)三环拼装结构试验

图2 高性能低碳混凝土装配式预制盾构管片结构与性能试验

图3 大掺量固废地铁工程高性能低碳混凝土工程应用

研发团队以“机理分析”→“理论设计”→“材料制备”→“性能提升”→“生产应用”为主线,创新性提出“预处理”→“活化改性”→“协同制备”→“高性能混凝土与构件”→“工程应用”的技术路线,从固废的物理-化学相互作用原理出发,建立了大掺量固废配合比设计方法,实现固废掺量达到70%以上;研发的尾矿废石高效转化制备高性能骨料技术、固废基骨料性能影响测评和精细化预处理技术制备出固废基高品质机制骨料,解决了固废基骨料利用的关键技术问题;通过固废粉体物理化学参数活性指数的影响规律以及机理机制的构建、多尺度协同预活化改性技术、多元固废粉体与活化剂耦合技术、多元固废矿物掺合料与活化剂耦合超叠加效应,成功制备出多元固废粉体高活性掺合料;发明了多元多尺度工业废渣的矿物组分协同与物理和化学双向激发方法,基于紧密堆积理论、颗粒形态理论和复合活化效应,制备出具有高强度、高稳定性、高耐久性的多梯度粒径复合低碳水泥胶凝材料,解决了混凝土强度与耐久性协调性关键技术难题;首次制备出集高效减水、微膨胀、防水、泵送多功能为一体的多功能外加剂,实现了地铁工程混凝土高密实性、高抗渗性、高工作性、高耐久性和相容性的技术突破;建立了多因素耦合作用下混凝土性能退化与结构失效模型,并发明了碱活性骨料快速鉴定方法;编制的我国首部《地铁工程混凝土应用技术标准》等4部标准,为工程应用提供了标准化支撑。

大掺量固废地铁工程高性能混凝土系列产品和技术在长春市第三期轨道交通工程以及哈尔滨、沈阳地铁工程中应用,已实现产值27.91亿元,节省天然原料1000余万吨,有效地解决了严寒地区地铁工程混凝土和固废综合利用领域的关键、共性、重大技术难题,极大的促进了行业科技进步和可持续发展。随着国家重大基础设施工程和苛刻环境下长寿命混凝土等国家战略的实施和需求量的不断扩大,该技术在重大工程建设中会发挥更加突出的作用。(科学技术奖励处)

初审:张梅

复审:高俊兴

终审:付帅